കഴിഞ്ഞ ആഴ്ചയിൽ, ഫിലിം കപ്പാസിറ്ററുകളുടെ വൈൻഡിംഗ് പ്രക്രിയ ഞങ്ങൾ അവതരിപ്പിച്ചു, ഈ ആഴ്ച ഫിലിം കപ്പാസിറ്ററുകളുടെ പ്രധാന സാങ്കേതികവിദ്യയെക്കുറിച്ച് സംസാരിക്കാൻ ഞാൻ ആഗ്രഹിക്കുന്നു.

1. സ്ഥിരമായ ടെൻഷൻ നിയന്ത്രണ സാങ്കേതികവിദ്യ

ജോലി കാര്യക്ഷമതയുടെ ആവശ്യകത കാരണം, വൈൻഡിംഗ് സാധാരണയായി ഉയർന്ന ഉയരത്തിലാണ്, സാധാരണയായി കുറച്ച് മൈക്രോണുകളിൽ. ഹൈ-സ്പീഡ് വൈൻഡിംഗ് പ്രക്രിയയിൽ ഫിലിം മെറ്റീരിയലിന്റെ സ്ഥിരമായ പിരിമുറുക്കം എങ്ങനെ ഉറപ്പാക്കാം എന്നത് പ്രത്യേകിച്ചും പ്രധാനമാണ്. ഡിസൈൻ പ്രക്രിയയിൽ, മെക്കാനിക്കൽ ഘടനയുടെ കൃത്യത മാത്രമല്ല, ഒരു തികഞ്ഞ ടെൻഷൻ നിയന്ത്രണ സംവിധാനവും നമുക്ക് പരിഗണിക്കേണ്ടതുണ്ട്.

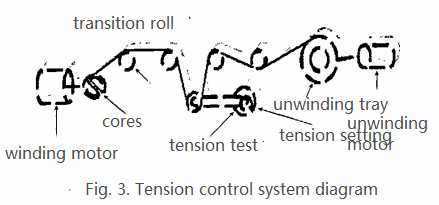

നിയന്ത്രണ സംവിധാനത്തിൽ സാധാരണയായി നിരവധി ഭാഗങ്ങൾ അടങ്ങിയിരിക്കുന്നു: ടെൻഷൻ അഡ്ജസ്റ്റിംഗ് മെക്കാനിസം, ടെൻഷൻ ഡിറ്റക്ഷൻ സെൻസർ, ടെൻഷൻ അഡ്ജസ്റ്റിംഗ് മോട്ടോർ, ട്രാൻസിഷൻ മെക്കാനിസം മുതലായവ. ടെൻഷൻ കൺട്രോൾ സിസ്റ്റത്തിന്റെ സ്കീമാറ്റിക് ഡയഗ്രം ചിത്രം 3 ൽ കാണിച്ചിരിക്കുന്നു.

ഫിലിം കപ്പാസിറ്ററുകൾക്ക് വൈൻഡിംഗ് കഴിഞ്ഞാൽ ഒരു നിശ്ചിത അളവിലുള്ള കാഠിന്യം ആവശ്യമാണ്, വൈൻഡിംഗ് ടെൻഷൻ നിയന്ത്രിക്കുന്നതിന് സ്പ്രിംഗ് ഡാംപിംഗ് ആയി ഉപയോഗിക്കുന്നതാണ് ആദ്യകാല വൈൻഡിംഗ് രീതി. വൈൻഡിംഗ് പ്രക്രിയയിൽ വൈൻഡിംഗ് മോട്ടോർ ത്വരിതപ്പെടുത്തുമ്പോഴും, വേഗത കുറയ്ക്കുമ്പോഴും, നിർത്തുമ്പോഴും ഈ രീതി അസമമായ പിരിമുറുക്കത്തിന് കാരണമാകും, ഇത് കപ്പാസിറ്ററിനെ എളുപ്പത്തിൽ ക്രമരഹിതമാക്കാനോ രൂപഭേദം വരുത്താനോ ഇടയാക്കും, കൂടാതെ കപ്പാസിറ്ററിന്റെ നഷ്ടവും വലുതായിരിക്കും. വൈൻഡിംഗ് പ്രക്രിയയിൽ, ഒരു നിശ്ചിത പിരിമുറുക്കം നിലനിർത്തണം, ഫോർമുല ഇപ്രകാരമാണ്.

F=K×B×H

ഈ ഫോർമുലയിൽ:F-ടെഷൻ

K-ടെഷൻ ഗുണകം

B-ഫിലിം വീതി (മില്ലീമീറ്റർ)

എച്ച്-ഫിലിം കനം(μm)

ഉദാഹരണത്തിന്, ഫിലിം വീതി = 9 mm ഉം ഫിലിം കനം = 4.8μm ഉം ആയതിന്റെ ടെൻഷൻ. അതിന്റെ ടെൻഷൻ :1.2×9×4.8=0.5(N) ആണ്.

സമവാക്യം(1) ൽ നിന്ന്, ടെൻഷന്റെ പരിധി ഉരുത്തിരിഞ്ഞു വരാം. നല്ല ലീനിയാരിറ്റി ഉള്ള എഡ്ഡി സ്പ്രിംഗ് ടെൻഷൻ സെറ്റിംഗ് ആയി തിരഞ്ഞെടുത്തിരിക്കുന്നു, അതേസമയം വൈൻഡിംഗ് മോട്ടോറിന്റെ സമയത്ത് അൺവൈൻഡിംഗ് ഡിസി സെർവോ മോട്ടോറിന്റെ ഔട്ട്പുട്ട് ടോർക്കും ദിശയും നിയന്ത്രിക്കുന്നതിന് ടെൻഷൻ ഫീഡ്ബാക്ക് ഡിറ്റക്ഷനായി ഒരു നോൺ-കോൺടാക്റ്റ് മാഗ്നറ്റിക് ഇൻഡക്ഷൻ പൊട്ടൻഷ്യോമീറ്റർ ഉപയോഗിക്കുന്നു, അങ്ങനെ വൈൻഡിംഗ് പ്രക്രിയയിലുടനീളം ടെൻഷൻ സ്ഥിരമായിരിക്കും.

2. വൈൻഡിംഗ് നിയന്ത്രണ സാങ്കേതികവിദ്യ

കപ്പാസിറ്റർ കോറുകളുടെ ശേഷി വൈൻഡിംഗ് ടേണുകളുടെ എണ്ണവുമായി അടുത്ത ബന്ധപ്പെട്ടിരിക്കുന്നു, അതിനാൽ കപ്പാസിറ്റർ കോറുകളുടെ കൃത്യമായ നിയന്ത്രണം ഒരു പ്രധാന സാങ്കേതികവിദ്യയായി മാറുന്നു. കപ്പാസിറ്റർ കോറിന്റെ വൈൻഡിംഗ് സാധാരണയായി ഉയർന്ന വേഗതയിലാണ് ചെയ്യുന്നത്. വൈൻഡിംഗ് ടേണുകളുടെ എണ്ണം കപ്പാസിറ്റി മൂല്യത്തെ നേരിട്ട് ബാധിക്കുന്നതിനാൽ, വൈൻഡിംഗ് ടേണുകളുടെയും എണ്ണലിന്റെയും എണ്ണലിന്റെ നിയന്ത്രണത്തിന് ഉയർന്ന കൃത്യത ആവശ്യമാണ്, ഇത് സാധാരണയായി ഒരു ഹൈ-സ്പീഡ് കൗണ്ടിംഗ് മൊഡ്യൂൾ അല്ലെങ്കിൽ ഉയർന്ന ഡിറ്റക്ഷൻ കൃത്യതയുള്ള ഒരു സെൻസർ ഉപയോഗിച്ചാണ് നേടുന്നത്. കൂടാതെ, വൈൻഡിംഗ് പ്രക്രിയയിൽ മെറ്റീരിയൽ ടെൻഷൻ കഴിയുന്നത്ര കുറച്ച് മാറണമെന്ന ആവശ്യകത കാരണം (അല്ലെങ്കിൽ മെറ്റീരിയൽ അനിവാര്യമായും ഇളകും, ശേഷി കൃത്യതയെ ബാധിക്കും), വൈൻഡിംഗ് ഫലപ്രദമായ ഒരു നിയന്ത്രണ സാങ്കേതികവിദ്യ ഉപയോഗിക്കണം.

സെഗ്മെന്റഡ് സ്പീഡ് കൺട്രോളും ന്യായമായ ആക്സിലറേഷൻ/ഡിസെലറേഷനും വേരിയബിൾ സ്പീഡ് പ്രോസസ്സിംഗും കൂടുതൽ ഫലപ്രദമായ രീതികളിൽ ഒന്നാണ്: വ്യത്യസ്ത വൈൻഡിംഗ് കാലയളവുകൾക്ക് വ്യത്യസ്ത വൈൻഡിംഗ് വേഗത ഉപയോഗിക്കുന്നു; വേരിയബിൾ സ്പീഡ് കാലയളവിൽ, ആക്സിലറേഷനും ഡീസെലറേഷനും ന്യായമായ വേരിയബിൾ സ്പീഡ് കർവുകൾ ഉപയോഗിച്ച് ജിറ്റർ മുതലായവ ഇല്ലാതാക്കാൻ ഉപയോഗിക്കുന്നു.

3. ഡീമെറ്റലൈസേഷൻ സാങ്കേതികവിദ്യ

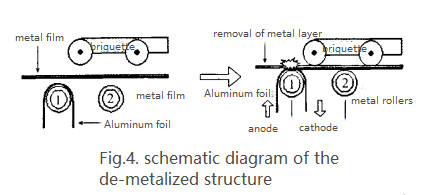

ഒന്നിലധികം പാളികളായി മെറ്റീരിയൽ പരസ്പരം പൊതിഞ്ഞിരിക്കുന്നതിനാൽ പുറംഭാഗത്തും ഇന്റർഫേസിലും ഹീറ്റ് സീലിംഗ് ട്രീറ്റ്മെന്റ് ആവശ്യമാണ്. പ്ലാസ്റ്റിക് ഫിലിം മെറ്റീരിയൽ വർദ്ധിപ്പിക്കാതെ, നിലവിലുള്ള മെറ്റൽ ഫിലിം ഉപയോഗിക്കുകയും അതിന്റെ മെറ്റൽ ഫിലിം ഉപയോഗിക്കുകയും ഡീ-മെറ്റലൈസേഷൻ ടെക്നിക് ഉപയോഗിച്ച് അതിന്റെ മെറ്റൽ പ്ലേറ്റിംഗ് നീക്കം ചെയ്യുകയും പുറം സീലിന് മുമ്പ് പ്ലാസ്റ്റിക് ഫിലിം ലഭിക്കുകയും ചെയ്യുന്നു.

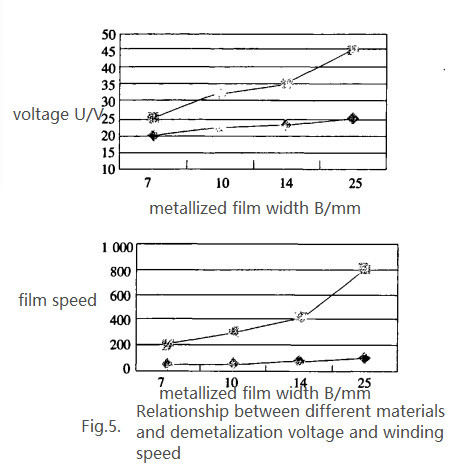

ഈ സാങ്കേതികവിദ്യ മെറ്റീരിയൽ ചെലവ് ലാഭിക്കുകയും അതേ സമയം കപ്പാസിറ്റർ കോറിന്റെ പുറം വ്യാസം കുറയ്ക്കുകയും ചെയ്യും (കോറിന്റെ ശേഷി തുല്യമാണെങ്കിൽ). കൂടാതെ, ഡീമെറ്റലൈസേഷൻ സാങ്കേതികവിദ്യ ഉപയോഗിച്ച്, കോർ ഇന്റർഫേസിൽ ഒരു പ്രത്യേക പാളിയുടെ (അല്ലെങ്കിൽ രണ്ട് പാളികളുടെ) ലോഹ ഫിലിമിന്റെ ലോഹ പൂശൽ മുൻകൂട്ടി നീക്കംചെയ്യാൻ കഴിയും, അങ്ങനെ ഒരു തകർന്ന ഷോർട്ട് സർക്യൂട്ട് സംഭവിക്കുന്നത് ഒഴിവാക്കാം, ഇത് കോയിൽഡ് കോറുകളുടെ വിളവ് വളരെയധികം മെച്ചപ്പെടുത്തും. ചിത്രം 5 ൽ നിന്ന്, ഒരേ നീക്കംചെയ്യൽ പ്രഭാവം കൈവരിക്കാൻ കഴിയുമെന്ന് നിഗമനം ചെയ്യാം. നീക്കംചെയ്യൽ വോൾട്ടേജ് 0V മുതൽ 35V വരെ ക്രമീകരിക്കാവുന്ന തരത്തിലാണ് രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. ഹൈ സ്പീഡ് വൈൻഡിംഗിന് ശേഷം ഡീമെറ്റലൈസേഷനായി വേഗത 200r/min നും 800 r/min നും ഇടയിൽ കുറയ്ക്കണം. വ്യത്യസ്ത ഉൽപ്പന്നങ്ങൾക്ക് വ്യത്യസ്ത വോൾട്ടേജും വേഗതയും സജ്ജമാക്കാൻ കഴിയും.

4. ഹീറ്റ് സീലിംഗ് സാങ്കേതികവിദ്യ

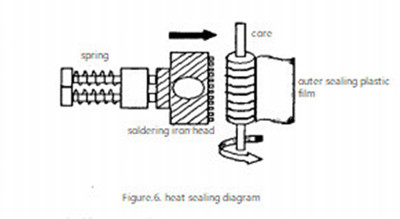

വൂണ്ട് കപ്പാസിറ്റർ കോറുകളുടെ യോഗ്യതയെ ബാധിക്കുന്ന പ്രധാന സാങ്കേതികവിദ്യകളിൽ ഒന്നാണ് ഹീറ്റ് സീലിംഗ്. ചിത്രം 6-ൽ കാണിച്ചിരിക്കുന്നതുപോലെ, കോയിൽഡ് കപ്പാസിറ്റർ കോറിന്റെ ഇന്റർഫേസിൽ പ്ലാസ്റ്റിക് ഫിലിം ക്രീമ്പ് ചെയ്ത് ബന്ധിപ്പിക്കുന്നതിന് ഉയർന്ന താപനിലയുള്ള സോൾഡറിംഗ് ഇരുമ്പ് ഉപയോഗിക്കുന്നതാണ് ഹീറ്റ് സീലിംഗ്. കോർ അയഞ്ഞ രീതിയിൽ ഉരുട്ടപ്പെടാതിരിക്കാൻ, അത് വിശ്വസനീയമായി ബന്ധിപ്പിക്കേണ്ടതുണ്ട്, കൂടാതെ അവസാന മുഖം പരന്നതും മനോഹരവുമാണ്. ഹീറ്റ് സീലിംഗ് ഇഫക്റ്റിനെ ബാധിക്കുന്ന നിരവധി പ്രധാന ഘടകങ്ങൾ ടെമ്പർച്ചർ, ഹീറ്റ് സീലിംഗ് സമയം, കോർ റോൾ, വേഗത മുതലായവയാണ്.

സാധാരണയായി പറഞ്ഞാൽ, ഫിലിമിന്റെയും മെറ്റീരിയലിന്റെയും കനം അനുസരിച്ച് ഹീറ്റ് സീലിംഗിന്റെ താപനില മാറുന്നു. ഒരേ മെറ്റീരിയലിന്റെ ഫിലിമിന്റെ കനം 3μm ആണെങ്കിൽ, ഹീറ്റ് സീലിംഗിന്റെ താപനില 280°C നും 350°C നും ഇടയിലായിരിക്കും, ഫിലിമിന്റെ കനം 5.4μm ആണെങ്കിൽ, ഹീറ്റ് സീലിംഗിന്റെ താപനില 300cc നും 380cc നും ഇടയിൽ ക്രമീകരിക്കണം. ഹീറ്റ് സീലിംഗിന്റെ ആഴം ഹീറ്റ് സീലിംഗിന്റെ സമയം, ക്രിമ്പിംഗ് ഡിഗ്രി, സോളിഡിംഗ് ഇരുമ്പ് താപനില മുതലായവയുമായി നേരിട്ട് ബന്ധപ്പെട്ടിരിക്കുന്നു. യോഗ്യതയുള്ള കപ്പാസിറ്റർ കോറുകൾ നിർമ്മിക്കാൻ കഴിയുമോ എന്നതിന് ഹീറ്റ് സീലിംഗ് ആഴത്തിന്റെ മാസ്റ്ററിംഗ് പ്രത്യേകിച്ചും പ്രധാനമാണ്.

5. ഉപസംഹാരം

സമീപ വർഷങ്ങളിലെ ഗവേഷണത്തിലൂടെയും വികസനത്തിലൂടെയും, നിരവധി ആഭ്യന്തര ഉപകരണ നിർമ്മാതാക്കൾ ഫിലിം കപ്പാസിറ്റർ വൈൻഡിംഗ് ഉപകരണങ്ങൾ വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്. അവയിൽ പലതും മെറ്റീരിയൽ കനം, വൈൻഡിംഗ് വേഗത, ഡീമെറ്റലൈസേഷൻ ഫംഗ്ഷൻ, വൈൻഡിംഗ് ഉൽപ്പന്ന ശ്രേണി എന്നിവയുടെ കാര്യത്തിൽ സ്വദേശത്തും വിദേശത്തുമുള്ള അതേ ഉൽപ്പന്നങ്ങളേക്കാൾ മികച്ചതാണ്, കൂടാതെ അന്താരാഷ്ട്രതലത്തിൽ നൂതന സാങ്കേതിക നിലവാരവുമുണ്ട്. ഫിലിം കപ്പാസിറ്റർ വൈൻഡിംഗ് ടെക്നിക്കുകളുടെ പ്രധാന സാങ്കേതികവിദ്യയുടെ ഒരു ഹ്രസ്വ വിവരണം മാത്രമാണിത്, ആഭ്യന്തര ഫിലിം കപ്പാസിറ്റർ നിർമ്മാണ പ്രക്രിയയുമായി ബന്ധപ്പെട്ട സാങ്കേതികവിദ്യയുടെ തുടർച്ചയായ പുരോഗതിയോടെ, ചൈനയിലെ ഫിലിം കപ്പാസിറ്റർ നിർമ്മാണ ഉപകരണ വ്യവസായത്തിന്റെ ശക്തമായ വികസനം നമുക്ക് നയിക്കാനാകുമെന്ന് ഞങ്ങൾ പ്രതീക്ഷിക്കുന്നു.

പോസ്റ്റ് സമയം: മാർച്ച്-15-2022